Установкой пылеконцентраторов на пылепроводах в схеме на рис. 14-1,6 достигается выделение из потока основной массы пыли с некоторым количеством сушильного агента, направляющейся в основные горелки 12; другая часть отработанного сушильного агента вместе с небольшим количеством тонкой пыли подается в топку через сбросные горелки 23. Эта схема рекомендуется для повышения устойчивости воспламенения пылевоздушной смеси в топке.

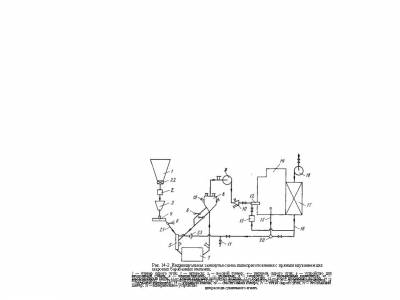

Индивидуальная, замкнутая схема пылеприготовления с прямым вдуванием с шаровыми барабанными мельницами представлена на рис. 14-2; замкнутые схемы с промбункером и шаровыми барабанными мельницами представлены на рис. 14-3:

при подаче пыли отработанным влажным сушильным агентом и сушке топлива либо смесью топочных газов с горячим воздухом (рис. 14-3,а), либо — при размоле сухих топлив— горячим воздухом;

при подаче пыли горячим воздухом отдельно установленным вен- , тилятором горячего первичного воздуха (рис. 14-3,6) либо под напором дутьевых вентиляторов парогенератора, а также сбросом влажного

сушильного агента через сбросные горелки 34. Для сушки топлива5 в этой схеме применяется горячий воздух.

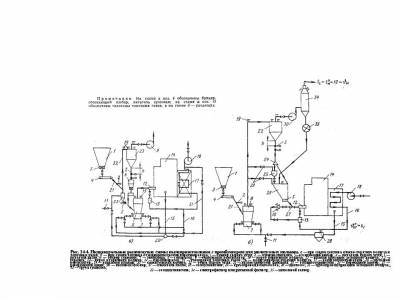

Схема с подачей пыли горячим воздухом рекомендуется при сжигании низкореакционных топлив, таких как АШ и Т, для облегчения? процесса воспламенения угольной пыли. Разомкнутые схемы пылепри-готовления с молотковыми мельницами даны на рис. 14-4:

схема разомкнутая после подсушивающего устройства, при сушке топлива смесью горячего воздуха и топочных газов, с воздушным регулированием температуры воздуха, подаваемого в трубу-сушилку, и го^ рячего воздуха, подаваемого в мельницу, и с добавкой для дополнительного регулирования холодного воздуха от дутьевого вентилятора (ДВ) (рие.14-4,а);

схема, разомкнутая после мельничного устройства, при сушке топлива горячим воздухом либо отходящими газами парогенератора (рис. 14-4,6).

Индивидуальные замкнутые схемы пылеприготовления с прямым вдуванием могут применяться для всех типов мельниц. Однако при использовании шаровых барабанных мельниц они целесообразны лишь при условии работы парогенераторов с базовой нагрузкой, так как при снижении нагрузки парогенератора и соответственно производительности мельниц резко повышается удельный расход электроэнергии на размол (см. гл. 13).

Индивидуальная замкнутая схема с пылевым бункером применяется чаще всего с шаровыми барабанными мельницами при работе парогенераторов как с базовой, так и с переменной нагрузками. В последнем случае установленные на парогенераторе шаровые барабанные мельницы работают с максимальной производительностью, накапливая пыль в пылевом бункере и передавая ее реверсивным шнеком в пылесистемы соседних парогенераторов.

При заполнении промбункера шаровые барабанные мельницы останавливают для срабатывания накопленной пыли. Применение мельниц типов ММ, СМ в схеме с пылевым бункером мало целесообразно вследствие усложнения схемы для этих мельниц.

Индивидуальные замкнутые схемы пылеприготовления как с прямым вдуванием, так и с пылевым бункером рекомендуется применять при размоле топлив с Н?пр<3,6-т-4,8 % -кг/МДж (15-^-20 %-кг/Мкал) для топок с сухим и жидким шлакоудалением.

При более высокой влажности топлива эти схемы нецелесообразны вследствие повышения потерь тепла в парогенераторе, а также вследствие неустойчивости процесса горения, особенно в топке с жидким шлакоудалением. Для мельниц-вентиляторов допускают размол высоковлажных бурых углей с ^=3,6—7,2%-кг/МДжОЗч-ЗОО/о-кг/Мкал) при сушке до мельницы топочными газами в сушильной шахте.

Индивидуальная разомкнутая схема с пылевым промежуточным бункером применяется при размоле высоковлажных топлив с 1^пр>3,6-^4,8 %-кг/МДж (15-*-20 % •кг/Мкал) для топок с сухим и предпочтительнее, с жидким шлакоудалением. Усложнение и удорожание схемы компенсируется при этом повышением к. п. д. парогенератора за счет уменьшения потери тепла #2 вследствие уменьшения объема дымовых газов, а также потерь тепла <7з и #4 вследствие повышения устойчивости горения подсушенного топлива. В СВЯЗИ с повышением температурного напора при сушке топлива отходящими газами парогенератора (см. схему на рис. 14-4,6) несколько сокращаются поверхности нагрева парогенератора.