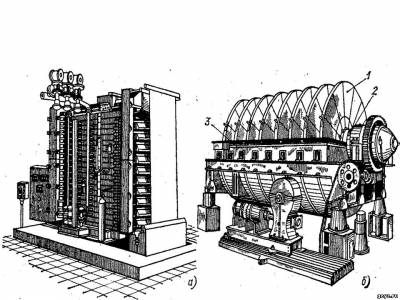

Дозаторы и питатели Дозирование сыпучих материалов, загружаемых в аппараты, производят по массе или по объему. Объемный контроль менее точен, чем массовый, так как характеристика материала может в процессе производства изменяться за счет плотности, влажности и размеров частиц.  Рис. 10.17., Дозаторы и питатели: а — секторный питатель (дозатор); б — винтовой (шн

...

Читать дальше »

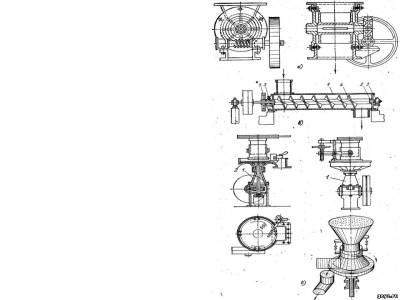

|

Дробилки и мельницы Многие технологические процессы протекают значительно быстрее, если межфазная поверхность реагентов возрастает. Увеличение поверхности контакта фаз ускоряет процессы растворения, сушки, сжигания, химического взаимодействия и тепломассообмена. Поэтому твердые вещества часто подвергают измельчению. В зависимости от размеров частиц измельченного материала процессы классифицируют: дробление — диаметр частиц 10—20 мм, размол— 2,0—0,75 мм, измельчение — 0,75—0,01 мм, тонкий помол — менее 0,01 мм. Для дробления твердых материалов применяют щековые и конусные дробилки (рис. 10.15). Для размола твердых материалов используют валковые, молотковые и шаровые мельницы (рис.

...

Читать дальше »

|

Сосуды и резервуары В тепломассообменных установках используют сосуды цилиндрической формы с конусными, сферическими, эллиптическими и плоскими днищами. Номинальная вместимость цилиндрических сосудов находится в пределах от 0,01 до 200 м^. В зависимости от назначения сосуды могут иметь нагревательные элементы, люки и штуцера для загрузки и выгрузки материалов, жидкостей и газов. Типы и основные размеры емкостных сосудов и аппаратов стандартизованы (ГОСТ 9931-79). Стальные сосуды сварной конструкции выполняют из листового* стального проката в виде вертикальных или горизонтальных емкостей (рис. 10.14). Основные размеры сосудов, емкостей и аппаратов, работающих под давлением свыше 0,

...

Читать дальше »

|

Конденсатоотводчики

Нормальная работа теплообменных аппаратов с паровым обогревом сопровождается непрерывным удалением конденсата. Накопление конденсата в нагревательной камере выводит из работы затопляемую часть активной поверхности нагрева. Во избежание затопления рабочей части поверхности теплообмена за аппаратом устанавливают специальные автоматические устройства — конденсатоотводчики (рис. 10.11). По конструктивным признакам и принципу работы конденсатоотводчики разделяются еа сопловые (дроссельные), термостатические и поплавковые. Выбор конденсатоотводчиков производят по количеству пропускаемого конденсата и перепаду давлений перед конденсатоотводчиком и. пот еле него. Под

...

Читать дальше »

|

Вакуум-насосы Вакуум-насосы предназначены для отсасывания газов из закрытых резервуаров и аппаратов. По принципу действия вакуум-насосы классифицируют на объемные, молекулярные, эжекторные, водоструйные и др. тепломассообменных установках получили широкое применение водокольцевые насосы (РМК), насосы с многопластинчатым ротором (РВИ) и пароэжекторные. Для того чтобы создать разрежение (вакуум) в аппарате, необходимо удалить из его объема некоторое количество газа Уг в единицу т: Экспериментально установлено, что скорость откачки газа, 5, м^/с, до заданного давления в аппарате определяется по формуле

...

Читать дальше »

|

Барометрические конденсаторы Барометрические конденсаторы применяют для конденсации пара и создания вакуума в выпарных, дистилляционных, разделительных и других установках. Барометрический конденсатор со сливным устройством показан на рис. 10.8. Пар, поступающий через нижний штуцер навстречу каскадному потоку воды, конденсируется. Конденсат совместно с проточной водой удаляется через сливное устройство. Таблица 10.2. Основные параметры барометрических конденсаторов  ...

Читать дальше »

...

Читать дальше »

|

Брызгоотделители Качество пара, генерируемого выпарными аппаратами и испарителями, определяется количеством содержащейся в нем влаги в виде капель. Механический унос капель с потоком пара связан с процессами разрыва оболочек паровых пузырьков, дробления жидкости и пенообразования. В зависимости от размера капель они могут падать на поверхность раздела фаз, а также витать или уноситься с потоком пара. Капли свободно выносятся потоком пара, когда скорость их движения Wk выше скорости витания.  ...

Читать дальше »

...

Читать дальше »

|

Пылеочистные устройства Разделение газовзвесей (обеспыливание газов) производят в циклонах, рукавных фильтрах, пенных аппаратах, электрофильтрах и других аппаратах. Техническая характеристика пылеуловителей приведена в табл. 10.1. Для разделения запыленных газовых потоков чаще всего применяют циклоны и батарейные циклоны. Принцип работы циклонов заключается в том, что запыленный поток со скоростью 15—25 м/с направляется по патрубку, расположенному тангенциально к корпусу циклона. В результате действия центробежных сил частицы пыли перемещаются к стенке корпуса, а затем, скользя по ней, падают на конусное днище. Газовый поток, совершая несколько оборотов, устремляется по центральному трубопроводу и удаля

...

Читать дальше »

|

Фильтры непрерывного действия. Дисковый вакуум-фильтр (рис. 10.4,6) состоит из ряда дисков /, насаженных на пустотелый вал. На боковой поверхности дисков закрепляют секторы, обтянутые фильтровальной тканью.  Рис. 10.4. Фильтры: а — внешний вид фильтр-пресса типа ФПАК;

б — дисковый вакуум-фильтр: 1 — диски; 2—пустотелый вал; 3 — корыто Вал с дисками медлен

...

Читать дальше »

|

Фильтры периодического действия, Нутч-фильтры предназначены для разделения суспензии на твердую и жидкую фазы. Нутч-фильтр представляет собой сосуд (рис. 10.2,6) с перфорированным (ложным) днищем, на которое настилается фильтровальная ткань. Под действием-разрежения, создаваемого под ложным днищем, жидкость легко протекает через фильтровальную ткань (бельтинг), а осадок после достижения определенной толщины выгружается через боковой люк. Аналогичные аппараты могут работать под давлением. Фильтр-пресс (рис. 10.3) состоит из комплекта плит и рам, разделенных фильтровальной тканью и сжатых с помощью гидравлической системы или зажимного устройства. Суспензия в фильтр подается под давлением. При проходе через ткань жидкость освобождается от осадка и уда

...

Читать дальше »

|

|