Запорные органы шаровых кранов Шаровые краны могут иметь плавающий шар и шар на опорах (с фиксированной осью). Уплотнение запорного органа в кранах с плавающим шаром происходит путем самоуплотнения, так как плавающий шар под действием давления рабочей среды прижимается к седлу. Такие конструкции для управления требуют больших крутящих моментов, а следовательно, приводов большой мощности. В кранах больших размеров, например в магистральных шаровых кранах, предпочтительны конструкции с шаром на опорах. При этом шар поворачивается вокруг фиксированной оси, образованной двумя цапфами, которыми снабжен шар, а уплотнение запорного органа осуществляется подвижными седлами, поджимаемыми к шару пружинами, расположенными по окружност

...

Читать дальше »

|

Запорные органы задвижек В задвижках уплотнительные кольца запорного органа работают Б более сложных условиях, чем в клапанах и вентилях. При открывании и закрывании запорного органа задвижки имеет место трение уплотнительных колец затвора об уплотнительные кольца седла корпуса, что вызывает их изнашивание. В клиновых задвижках, которые широко применяются в народном хозяйстве, по мере изнашивания клин в корпусе опускается, причем в связи с малым углом между плоскостями клина даже небольшое уменьшение его толщины вызывает значительное опускание клина в корпусе. При повторной притирке в процессе ремонта клин опускается еще больше. В связи с этим обстоятельством ширину кольца клина необходимо дела

...

Читать дальше »

|

Высокая эластичность резины и коррозионная стойкость фторопласта позволяют использовать эти материалы для уплотнительных колец запорных органов клапанов и вентилей. Арматура с уплотнительными кольцами из фторопласта широко применяется в промышленности для коррозионных и агрессивных сред при рабочей температуре до 225 °С. Уплотнительное кольцо из фторопласта может запрессовываться в золотник (рис. 4.8 и 4.9) или выполняться как съемное (рис. 4.10—4.12). Размеры уплотнительных колец из фторопласта и размеры посадочных мест под кольца приведены в табл. 4.6—4.10. В вакуумных клапанах и вентилях уплотнительные кольца наиболее часто изготовляются из вакуумной резины, если это позволяет рабочая температура среды. В арматуре из неметаллических материалов [фарфор, стекло, графитопласт, пента

...

Читать дальше »

|

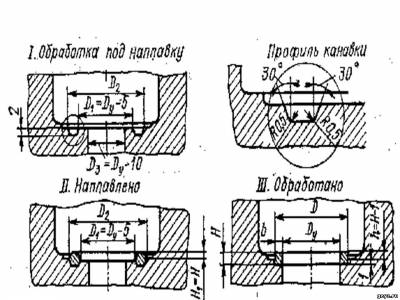

В тех случаях, когда наплавка на корпус затруднена или невозможна по технологическим соображениям или из-за свойств материала корпуса, в него устанавливается седло, наплавленное, как показано на рис, 4.6. В этом случае диаметры колец имеют большие размеры, а тарелка клапана (золотник) имеет конструкцию, приведенную на pиc. 4.7.  Рис. 4.4. Профиль канавки и наплавление уплотнительных колец корпусов вентилей (ру = 6,3 МПа, Dy = 25-200 мм)

...

Читать дальше »

|

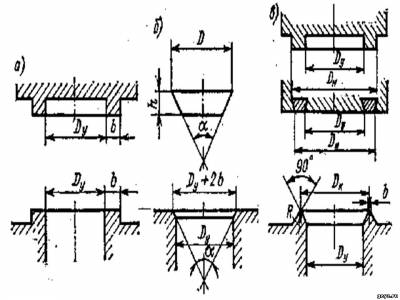

В клапанах и вентилях из серого или ковкого чугуна на 1,6-2,5 МПа и Dy = 20 мм уплотнительные кольца изготовляются из латуни марок ЛC59-U Л62 или ЛМцС58-2-2 с плоским или конусным уплотнением, в клапанах и вентилях из ковкого чугуна на Ру = 2,5-4,0 МПа и Dy = 25-80 мм применяются как латунные уплотнительные кольца, так и кольца из коррозионно-стойкой стали марки 20X13 с плоским уплотнением. Закрепление колец в корпусе производится либо путем запрессовки их и пластической деформации по наружному диаметру в конусной выточке корпуса, либо путем их развальцовывания на станке с применением развальцовки с тремя и более роликами. На рис. 4.2 показаны латунные кольца, посадочное место в корпусе (выточка под кольцо) и кольца после посадки и обработки вентилей на Ру = 1,6 МПа, На рис. 4.2, а

...

Читать дальше »

|

Основные размеры посадочных мест (выточек) в корпусах запорных органов клапанов и вентилей Dy= 64-200 мм для равных типов уплотнений приведены в табл. 4.2 и на рис. 4.1.  Рис. 4.1, Размеры уплотнительных поверхностей в запорных органах клапанов и вентилей c Dy= 64-200 мм: а — плоское уплотнение; б — конусное уплотнение; в — ножевое уплотнение Уплотнения из кожи и резины применяются для воды, воздуха и других нейтральных сред е рабочей температурой до 50 °С, уп

...

Читать дальше »

|

Запорные органы клапанов и вентилей Запорный орган клапана и вентиля состоит из седла и затвора (золотника, тарелки), снабженных уплотнительными кольцами, обеспечивающими герметичность запорного органа в закрытом состоянии. Уплотнительные кольца могут быть изготовлены из материала детали (корпуса и затвора) в виде плоских кольцевых выступов или конусных кольцевых поверхностей, могут быть наплавлены коррозионно-стойкой сталью, сплавом повышенной стойкости или латунью, могут быть вставными (съемными или несъемными) из материала, определяемого условиями работы арматуры. Вставные уплотнительные кольца подразделяют на мягкие и металлические. Мягкие или неметаллические уплотнительные кольца изготовляются из кожи, резины, фторопла

...

Читать дальше »

|

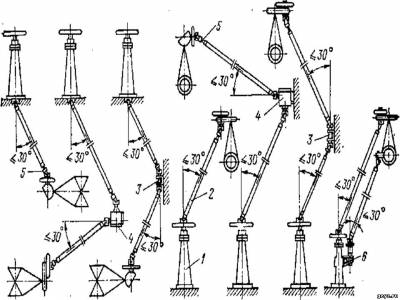

Дистанционные передачи запорной трубопроводной арматуры. С развитием промышленности все более разнообразными становятся условия, в которых должна действовать арматура, В не¬которых случаях она устанавливается в необслуживаемых помещениях, куда доступ человека для обслуживания ограничен или недопустим (загазованные помещения, зоны повышенной радиации).  Рис. 3.65. Схемы ручного дистанционного управления арматурой с использованием колонки при различном расположении ар

...

Читать дальше »

|

Мембранные приводы арматуры

Мембранный привод представляет собой устройство, в котором движение ведомому звену передается под действием давления газа или жидкости на упругую (эластичную) мембрану из резины, полиэтилена, фторопласта или металла. Усилие, создаваемое давлением управляющей среды на мембрану, передается на «грибок», образованный штоком и опорным диском. Прогиб мембраны и ход штока определяются условием равновесия подвижной системы привода, в которую входят грибок и мембрана. Силовое равновесие системы создается в результате действия давления на мембрану и сил сопротивления на шток, включая силу, создаваемую упругой деформацией мембраны. Чтобы обеспечить возможность перемещения штока в обе стороны, силовое з

...

Читать дальше »

|

Поршневые приводы арматуры В арматуре поршневые приводы применяются для управления кранами, заслонками, клапанами и задвижками. Наиболее важными являются следующие достоинства поршневых приводов: возможность получения больших ходов и усилий при прямолинейном ходе штока; простота конструкции и ограниченное число деталей; простой способ ограничения усилия — ограничением давления управляющей среды; возможность использования рабочей среды, транспортируемой по трубопроводу, для управления арматурой; быстродействие при использовании энергии сжатого воздуха или других газов и водяного пара. Простая конструкция поршневого привода позволяет изготовлять его силами предприятий при автоматизации технологич

...

Читать дальше »

|

|